La rectificadora de superficies planas se emplea para procesos de rectificado, como bien indica su nombre. Pero, ¿en qué consiste este proceso y cuáles son sus ventajas?

Desde el personal, que debe estar altamente cualificado, hasta la tecnología empleada y el saber hacer: todos son ingredientes fundamentales en un buen proveedor de rectificados en general.

En Rectificados Mayer, como especialistas en este proceso, aclaramos todas las dudas con este artículo que es una guía de iniciación en la que se responde a las cuestiones básicas relacionadas con este tema.

El rectificado es un procedimiento de mecanizado abrasivo. La pieza metálica queda sometida a un desbaste por una muela que gira a gran velocidad. Con sus giros, se arrancan pequeñas virutas en cada pasada. Normalmente este proceso de rectificado se realiza en varias pasadas.

Primero la muela que se usa es de grano grueso y se va reduciendo hasta conseguir el rectificado deseado y ajustarlo a las medidas adecuadas.

Cuando se hacen rectificados cilíndricos o de precisión, se utilizan muelas de formas diferentes, entre las que encontramos: planas de disco, cilíndricas, de vaso cónicas, de vaso cilíndricas, perfiladas, de plato, para filetes, etc. Para superficies planas normalmente se utiliza una rectificadora orbital.

Tras ser torneada o fresada, la pieza metálica termina todo el proceso con este procedimiento concreto. Así es como se consigue que la superficie de la pieza quede completamente lisa y pulida dentro de las necesidades especificadas previamente.

El rectificado se emplea para el acabado, dejando la superficie perfectamente lisa y pulida, dentro de las cotas previamente determinadas. Se puede obtener una tolerancia de 10-6 mm.

Según el tipo de material que se desee rectificar, se elegirá una muela de rectificar determinada hecha de un compuesto específico y dotada de una granulometría concreta. Esta muela está fabricada con materiales abrasivos en polvo, de gran dureza.

Algunos ejemplos de ello son el diamante policristalino (D), carburo de silicio (C), alúmina o corindón (A) y el nitruro de boro cúbico (B). Los granos están fuertemente unidos por un aglutinante o aglomerante, que puede ser cerámico, orgánico o metálico.

La elección del compuesto de la muela y de su granulometría depende principalmente del tipo de material que se quiera rectificar. Estos pueden ser hierro, acero, fundición, etc. También varía en función del acabado deseado en la superficie. Así se consiguen los resultados deseados sobre la pieza a tratar.

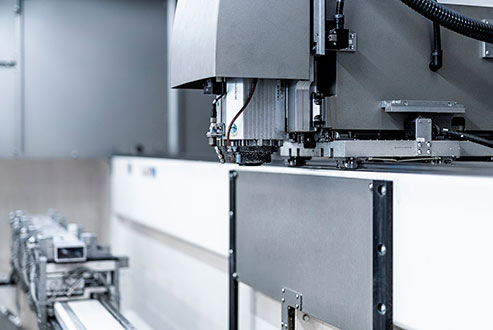

Antes de nada, describimos qué es una rectificadora. De acuerdo con la definición técnica, es aquella máquina provista de una muela que se emplea para corregir tanto la deformación como la desviación de cualquier tipo de pieza mecánica.

Llegados a este punto, está claro que lograr los mejores resultados también está ligado a contar con maquinaria de última generación, comandada con avanzada tecnología de sistemas digitales y disponer de personal altamente cualificado para su manejo.

Nuestra web, en el apartado “Tecnología” muestra un listado de la maquinaria especializada de la que disponemos, gracias a la cual no solo conseguimos llevar a cabo rectificados sino también fresados y todo tipo de mecanizados especiales. Además, puede consultar una galería de fotografías para conocer en profundidad cómo están equipadas nuestras instalaciones.

Rectificados Mayer ofrece un servicio de máxima calidad, avalado por muchos años de experiencia, para hacer realidad sus proyectos mecánicos. Contamos con el privilegio de haber colaborado con las principales marcas del panorama nacional en la industria metalúrgica, textil, plástica e incluso la maderera.

Si desea más información, no dude en ponerse en contacto con nosotros.